扫描电镜结合能谱揭示液晶显示器失效分析

找出液晶屏故障的原因。

扫描电镜和EDX技术的结合揭示了为什么液晶显示屏上会出现不活跃的线条。

马克伍利和宰彩,Avaya -测试与测量世界,2012年2月29日,下午2:17336045。

许多产品中的薄膜晶体管液晶显示器件是使用半导体工艺制造的,该工艺将材料沉积在玻璃基板上。薄膜晶体管液晶显示器由于体积小,会遇到许多与半导体集成电路相同的故障模式。检测薄膜晶体管显示器的两种方法,即扫描电子显微镜和能量色散x光光谱,通常只分析表面。它们的电子束穿透深度是有限的。

然而,当列电压足够高时,电子可以渗透到材料中。m .通常,这足以让你确定底层材料的成分。结合扫描电镜和EDX技术可以帮助您确定失败的原因。

SEM利用与源光束中的电子反应产生的电子生成黑白图像。这些图像显示了基本的拓扑结构,但是它们包含的关于现有元素的信息很少。同时,EDX检测器还可以指示样品中存在哪些元素。结合这两种技术有助于确定故障原因。

彩色薄膜晶体管液晶显示器是使用在玻璃上形成导体的金属层制造的。导体电压和电流传输到可见区域中每个薄膜晶体管的源极和栅极。为了减少导体的数量,薄膜晶体管的源极连接在垂直列中,栅极连接在水平行中。通过扫描技术打开单个像素。

栅极导体沿着玻璃面板的底部向左右边缘布线,然后沿着边缘到达可见区域中的适当晶体管行。晶体管的源导体布线更靠近玻璃面板的中心,并且源电极以垂直列连接。这使得薄膜晶体管的栅极导体比源极导体长,并且栅极位于显示玻璃面板的外围。由于这种布置,栅极导体比源极导体更容易损坏。

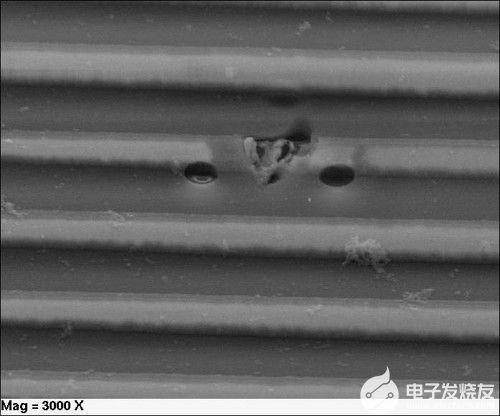

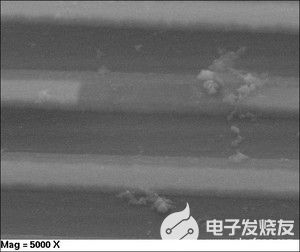

视觉检查检测与无效像素行相关的导体中的缺陷。图1示出了用于向薄膜晶体管的栅极传输信号的导体区域。图像显示了许多有缺陷的导体。虽然很多导体受损,但每个受损位置只影响一个导体。尖锐的仪器可能会损坏许多导体,但损坏将是一条连续的线,而不是像这张图中看到的那样分散。

图1中每根导线的宽度是5?m .损伤非常局部,不是镊子等大型工具造成的,因为镊子要大得多。

扫描电子显微镜分析

为了产生损坏的图像,我们使用了能量为20千电子伏的扫描电镜。20 keV的电子束使电子穿透约1?m .选择了两个区域进行进一步分析。图2所示的区域对覆盖导体的钝化层有明显的损伤。(由二次电子组成的SEM图像。图3显示了导体的异常区域,该区域比其相邻区域暗。由于例外,我们选择了一个网站。扫描电镜发现导体上的钝化层没有被破坏。只有命令会受到影响。

EDX映射

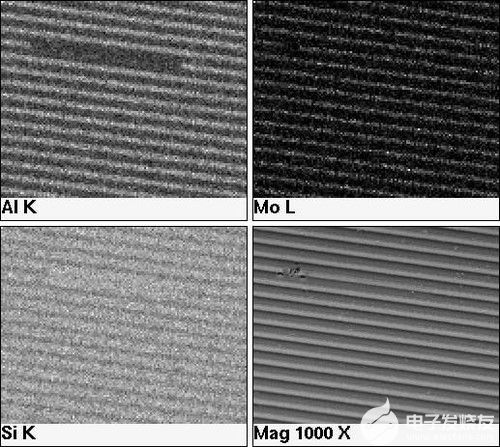

然后,我们将EDX映射应用到图2所示的区域。检测的主要元素是硅、铝和钼。我们用低放大率为这三个元素制作了一张地图。图4显示了捕获的图像和元素图。

从这张图片中可以收集到几条信息。

整个面板是玻璃做的。玻璃中存在的元素有硅、钙、氧和钠。我们把氧气排除在地图之外,因为它也存在于二氧化硅中。在这个区域的绘图中,没有注意到钠或钙。这表明在构造金属导体之前,玻璃涂覆有钝化层(二氧化硅)。

铝和钼在显示屏上被映射为白点。区域越亮,这些元素特有的x光就越丰富。

铝图显示了一段不含铝的导体。这从损坏的位置开始,延伸到地图的右侧。

钼不如铝光亮,因为在这些条件下不容易产生特征X射线。然而,有一个地区几乎没有钼。缺失的钼位于受损部分。

硅的图形显示导体之间检测到的硅量更大。导体中的金属显著降低了电子对下方硅的渗透。只有导体顶部钝化层中的硅被成像。在导体之间,电子可以穿过顶部钝化层并进入沉积在玻璃上的钝化层。

硅的明亮区域与缺失的铝处于相同的位置。这表明

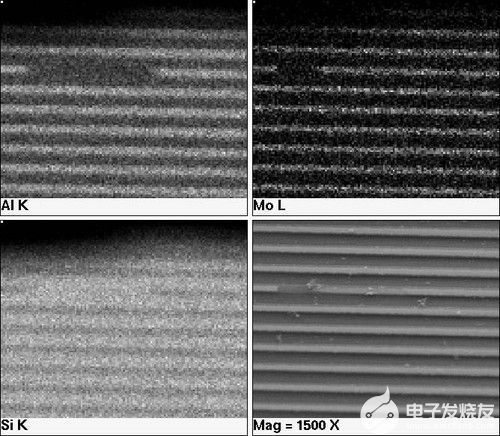

区域缺少铝金属化,从而使电子能够深入渗透到底部钝化层中。然后我们将 EDX 映射应用于图 3 所示的区域。结果如图 5 所示。使用与上述相同的逻辑,我们得出以下结论:

在损坏区域没有注意到对顶层钝化层的损坏。

有一段相对较长的铝缺失部分。

导体的一小部分也不含钼。

钼沿不会阻止电子渗透,因此该层很薄。

钝化损坏的发生有多种原因,包括沉积、成像和蚀刻过程中的微粒污染,或生产显示器所需的后续制造操作过程中的微粒污染。它甚至可能由于热损坏而发生。仅 SEM 就表明了这一点。但是,仅 SEM 并没有向我们显示图 3 中发生的情况,其中存在开路但没有损坏钝化层。

这些故障很可能是在玻璃板上金属化沉积过程中内置于产品中的。像这样的导体的创建结合了金属沉积、光刻胶应用、成像、显影和湿化学蚀刻的几个循环。在任何这些步骤中,光刻胶的粘附问题或光刻胶下方金属的蚀刻问题都会在导体中产生这些明显的间隙。

Mark Woolley 是一位故障分析师,在半导体和电子行业拥有 30 多年的工作经验。他是产品技术和可靠性实验室(PTRL 实验室)的首席分析师。他拥有三项专利,并且是电子和故障分析领域文章的作者。

Jae Choi 博士是 Avaya, Inc. 实验室的经理。他撰写了多篇关于塑料聚合和制造的论文。

审核

延伸 · 阅读

- 2021-12-15 17:54Google计算平台将优化数据中心中的可再生能源使用

- 2021-12-15 17:54如何解耦电源?

- 2021-12-15 17:54射频前端市场规模进一步扩大,迎来国产替代良机

- 2021-12-15 17:54受疫情的影响,华为下调了今年一季度的收入目标

- 2021-12-15 17:54武汉飞恩微电子有限公司完成战略融资1亿多元

- 2021-12-15 17:54Google将在未来几周内开始推出修复程序